提高深孔加工关键要素是深孔刀具液力自定心、自导向、自纠偏差

深孔结构具有多种重要应用,包括用于精确导向,如枪、炮的内孔;用于容纳固体或传输液体,如车床主轴孔、液压缸的内孔;用于改善机械设备的性能,如发电机轴的内孔;作为特殊工作室,如反应管道系的内孔。深孔结构常见于重大装备、特种设备、大型机械、精密仪器的关键零部件以及武器装备中。

深孔加工存在以下困难:工艺系统长径比大、刚度差,刀具易走偏,深孔直线度和形状位置精度难以很好保证;断屑、排屑困难;刀具工作条件恶劣。

深孔加工在封闭或半封闭的空间内完成,加工过程有别于车、铣等外表面加工。加工时深孔内还流动着用于排屑的高压切削液,因此,在深孔加工过程中,难以放置机械或电子装置控制深孔刀具的运动轨迹,深孔轴线容易偏斜、弯曲。深孔加工过程的在线控制与纠偏问题是需要解决的难题。

现有生产中一般通过加大加工余量的方法解决深孔与外圆的相对偏斜。发现偏斜时,以深孔两端为定位基准,再次加工外圆。采用本工艺方法生产成本大,材料浪费多。高本河等将存在深孔轴线偏斜的零件置于专业校直设备,施加载荷纠正深孔偏斜。通过提高钻削系统稳定性减少深孔轴线偏斜。其它现有深孔加工研究也较多注重改善现有加工系统结构及其特性,较少涉及深孔加工刀具定位、导向的原理。与现有研究不同的是,本文提出深孔刀具液力自定心、自导向、自纠偏的深孔加工新原理,致力于解决深孔加工在线控制与纠偏的技术难题,提高深孔加工质量及重大、重要装备的精度,提升高端制造技术水平。

1 现有深孔加工原理的缺点

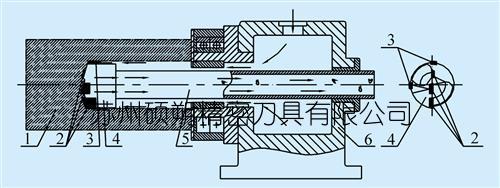

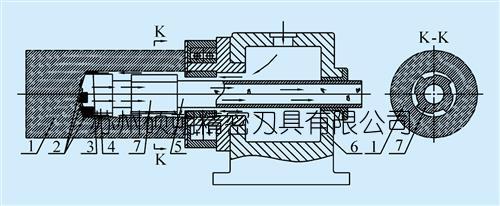

图1为现有深孔加工原理,其切削部分具有非对称结构。导向条与已加工的深孔表面接触,并在加工过程中沿深孔内壁移动。根据现有深孔刀具定位和直线进给的原理,可以从图中看出:图中切削刃非对称,因而切削力也是非对称,切削力将刀具推向一侧,使刀具导向条与深孔孔壁始终接触,定位并引导刀具沿孔壁直线进给,依靠已经加工出的深孔孔壁,实现刀具的导向,完成剩余部分深孔的加工。

1.工件2.切削刃3.导向条4.钻头体5.钻杆6.输油器

图1 现有深孔加工原理

在现有深孔加工原理中,以孔壁定位和导向较为稳定可靠,该原理作用显著,在全世界范围内已使用两个世纪。但由于刀具沿孔壁进给而不是沿深孔轴线进给,加工过程存在原理性误差,具有以下缺点:①刀具结构不对称,作用于工件上的切削力的合力不为0,切削力的合力使工件产生变形。大多数深孔零件长径比大、刚度差,所以实际加工出的深孔,其直线度及其它形状与位置误差较大;②无自动纠偏能力。当深孔刀具因为工件材料不均匀、外界干扰等因素出现偏斜时,无法纠正刀具偏斜,更难以自动纠偏;③两个位于切削刃后部的导向条与已加工孔壁紧密接触,用于导向,但导向条的磨损、失效,都将影响加工精度。导向条与孔壁接触部位的质量缺陷可使刀具走偏。

2 动压滑动轴承对于深孔加工的启示

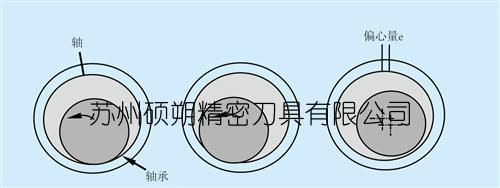

动压滑动轴承基于流体的楔效应而工作。图2为单油楔动压滑动轴承,主轴在轴承内旋转。为了保证主轴能够相对于轴承灵活旋转,轴的直径稍小于轴承内孔的直径,两者之间存在微小的间隙,间隙内充满润滑油。润滑液因为具有粘性,随主轴轴颈旋转。

图2a为初始状态,轴与轴承内孔在下母线接触,形成楔形空间。图2b为过渡状态,图2c为稳定工作状态。稳定工作时油液因为主轴的旋转,被拖进楔形空间,从大间隙流向小间隙,引起液体内压力升高,液体作用力使主轴处于悬浮状态,实现动压润滑,防止轴与轴承直接接触,减少摩擦和磨损。液体作用力的合力与轴所受到的负载相互平衡。图2d为单油楔动压滑动轴承内周向和轴向润滑液压力分布。如图2所示的单油楔轴承,其优点是结构简单、成本低,其缺点是工作时稳定性不足。

(a)初始 (b)过渡 (c)稳定

(d)轴承内周向和轴向润滑液压力分布

图2 单油楔动压滑动轴承

图3为三油楔动压滑动轴承,三个楔形油膜支撑主轴,其工作稳定性高于单油楔轴承。磨床主轴轴承广泛采用三油楔或多油楔轴承。磨床主轴轴承内有3处楔形槽,当主轴与轴承相对旋转时,润滑液从楔形槽的大间隙流向楔形槽的小间隙,使得楔形槽内的液体压力升高,因此三处楔形油膜犹如三爪卡盘使主轴夹紧定位于轴承孔的中心。

流体楔效应及其在动压滑动轴承中广泛而成功的应用,为深孔加工过程中刀具的定位和自导向提供了启示。尽管轴在轴承内的旋转与刀具在深孔内的运动是完全不同的工作过程,但两者具有共同点:①都存在选对旋转;②都使用油液;③两旋转件之间都需要保持准确、稳定的相对位置关系。本文受流体楔效应及磨床动压滑动轴承工作原理的启发,首次创造性地提出了深孔刀具楔效应液力自定心、自导向、自纠偏原理。

图3 多油楔动压滑动轴承

3 深孔刀具楔效应液力自定心、自导向、自纠偏原理

(1)新原理的基本结构和机理

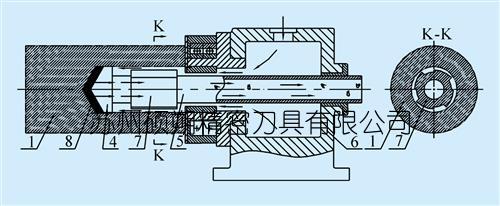

图4a为刀具可自定心、自导向、自纠偏的深孔加工新原理。图4a中,楔形体的一端与钻头体固连,另外一端与钻杆固连。图1与图4a的最大的区别是:图4a中的刀具系统具有一个楔形体,且楔形体上有几段曲线。

1.深孔工件4.钻头体5.钻杆6.输油器7.楔形体

(a)刀具可自定心、自导向、自纠偏的深孔加工新原理(用于对称刀具)

1.深孔工件2.切削刃3.导向条4.钻头体

5.钻杆6.输油器7.楔形体

(b)深孔加工新原理用于现有深孔刀具(用于非对称结构)

图4 深孔加工新原理

①新原理中深孔刀具自定心、自导向机理

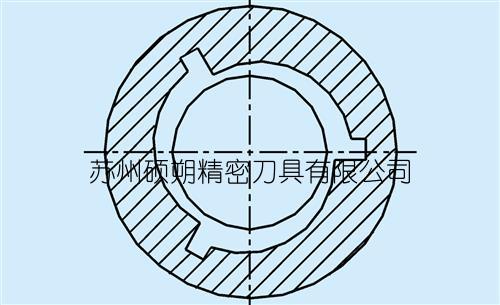

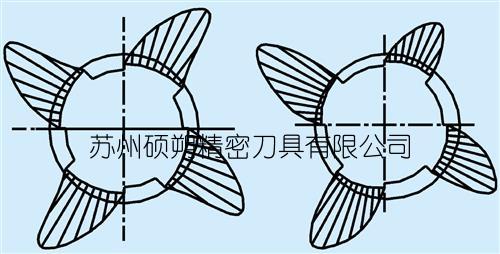

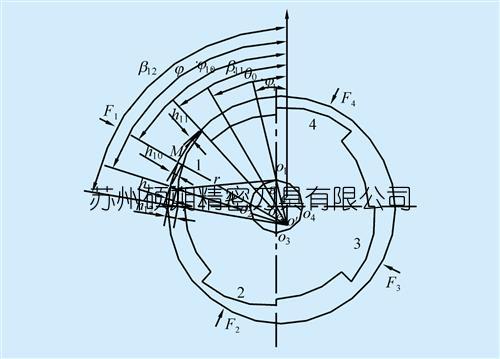

图4a中,K-K视图显示了由刀具系统楔形体与已加工深孔孔壁所形成的4个楔形空间(也可以设计为3个或其它数量)。楔形体相对于深孔工件旋转。切削液因具有粘性,被拖进4个楔形空间,形成4个楔形油膜。图4a中楔形体与深孔同轴,切削液沿圆周的压力分布可以从雷诺方程推导得出,两者同轴时切削液的压力分布如图5a所示。楔形空间内部的液体压力高于楔形空间入口与出口处的压力。4个楔形油膜均匀分布,它们作用于楔形体,犹如3爪卡盘或4爪卡盘夹紧一个工件。均匀分布的油膜作用力使楔形体连同与之固定连接的钻头体、钻杆被定位于深孔中心,深孔刀具系统沿着已加工深孔的轴线向前进给。利用已加工出的深孔作为基准,进行导向,加工后续深孔。沿深孔轴线方向增加楔形体数量或长度时,还可以起到增加深孔刀具系统刚度、提高系统稳定性的作用。采用上述液力自定心、自导向原理时,深孔刀具由液体定位、夹紧和引导,这与现有深孔加工原理有着本质的差别。

②新原理中刀具自纠偏机理

在新的深孔加工原理中,楔形油膜如同车床上的三爪卡盘。通常情况下,三爪卡盘作用于工件的合力为0;类似地,通常情况下,楔形油膜作用于楔形体的合力也为0。当车床上的工件受外界干扰,试图偏离时,三爪卡盘可以稳定工件,阻止其偏离;类似地,当楔形体受到外界干扰偏离深孔轴线时,各处楔形油膜厚度将发生变化,厚度变小的油膜内将产生更高的压力,它对楔形体的作用力加大,从而使楔形体恢复原来位置,同时使油膜恢复原始厚度。上述纠偏过程,因液体特性,随时动态自动进行。图5b为楔形体受外界干扰与深孔不同轴的情形。这种情况下,切削液沿圆周的压力分布也可以从雷诺方程推导得出。

(a)楔形体与深孔同轴 (b)楔形体与深孔不同轴

图5 楔形体及其切削液周向压力分布

(2)新原理与现有深孔刀具具有相容性

采用新的深孔加工原理时,可以采用对称刀具(见图4a),也可以采用现有的深孔刀具为非对称刀具(见图4b)。用于现有深孔刀具时,对于刀具与深孔同轴的情况,几个楔形油膜对楔形体的合力为0,其加工过程与现有深孔加工过程相同,楔形油膜不会破坏现有刀具对深孔的加工。对于刀具与深孔不同轴的情况,楔形油膜可以起到纠偏的作用。

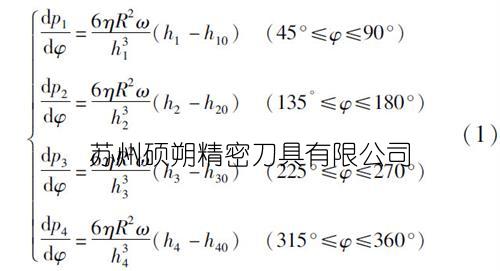

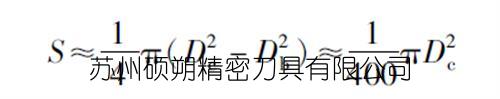

(3)新原理中切削液作用力计算

切削液施加于楔形体的力具有定位和纠正深孔刀具系统的作用。确定楔形体及油膜参数(见图6)是计算切削液作用力的第一步。图6只针对一个楔形凸起进行标注,其它楔形凸起的参数同理可以得到。

依据雷诺方程由图6可得

式中,p为楔形油膜内液体的压力;η为切削液的动力粘度;ω为刀具与深孔孔壁的相对旋转速度。其它参数见图6。

通过式(1)得到液体内部的压力分布,可求得液体对楔形体的作用力。当楔形体与深孔同轴时,切削液的合力为0,油膜犹如三爪卡盘,定位楔形体及刀具系统。但楔形体与深孔不同轴时,切削液的作用力不为0,可以纠正刀具系统偏斜。

图6 楔形体及油膜参数

4 深孔加工新原理楔形体部位切削液流量

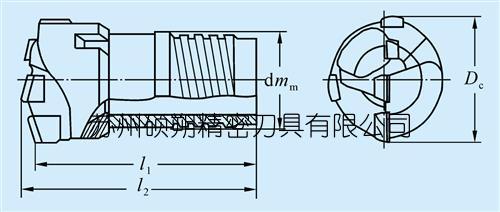

采用新的深孔加工原理时,需要在钻头和钻杆之间固定楔形体。以下分析楔形体部位切削液的流量。以Sandvik Coromant公司内排屑深孔钻头为例(见图7)。图中,当Dc=60mm时,dmm=47mm,其钻杆直径也为47mm。设钻头大端圆柱基体(用于固定导向条和切削刃)的直径为Db,Db≈0.9Dc=54mm。以上实例表明Dc、Db、dmm差值较大,为楔形体的设计提供了良好条件。图8为深孔刀具中楔形体与深孔截面图。设图8楔形体圆柱基体的直径为Dx。

图7 钻头结构与尺寸

图8 深孔刀具楔形体与深孔截面

楔形体材料及热处理与钻头相同,从强度角度考虑,Dx的约束条件为dmm≤Dx<Db(=0.9Dc)

或dmm≤Dx<0.9Dc

式中,dmm为圆环外径(见图7);Dx为楔形体圆柱基体直径;Dc为深孔直径;Db为钻头大端圆柱基体直径。

如Db≈0.9Dc,钻头大端圆柱基体固定有切削刃和导向条。另外,切削液流过钻头与深孔内壁的缝隙,由Dc和固定有切削刃和导向条的钻头大端圆柱基体直径Db(Db≈0.9Dc)容易求出液体过流截面面积。设置楔形体后,切削液将流过楔形体与深孔内壁的缝隙,设楔形体处过流截面面积为S。则从流量角度,设计楔形体的约束条件为

因此,从强度和切削液供应方面考虑,设计楔形体的总的约束条件为式(2),而这是容易保证的。

式中,dmm为图7中圆环外径;Dx为图8楔形体圆柱基体直径;Dc为深孔直径;S为楔形体处的过流截面面积。

5 楔形体的连接与应用

带有楔形的部分前端有内螺纹,与现有深孔钻头外螺纹固定连接,带有楔形体的部分后端有外螺纹,与现有深孔钻杆固定连接。机床采用现有加工机床,刀具与工件同时旋转,作反方向相对运动。楔形体具有4个楔形凸起,在深孔加工过程中,楔形凸起与已加工深孔内壁形成4个楔形油膜。楔形油膜内压力升高使刀具系统具有自导向、自纠偏作用。加工后所测得的深孔壁厚差均值有所下降,深孔尺寸精度可达到IT7,深孔表面粗糙度低于3.2μm,其它精度大于等于现有加工方法。深孔加工过程中切削液流量和压力与现有方法相当。加工合格率上升,满足了加工需求。采用新刀具后,深孔壁厚差减少,较好地保证了工件内孔与外圆表面的同轴度,因此,在制定深孔加工工艺余量时,所加工工件单边余量可以下降能节约材料,降低加工成本。

小结

(1)深孔结构具有多种重要应用;深孔加工刀具系统长径比大、刚度差,易走偏;深孔加工过程在封闭空间内完成,难以观察、纠正深孔偏斜,导致深孔直线度和形状位置精度难以很好保证。现有深孔加工方法中刀具为非对称结构,现有方法已存在200年,并为世界各国广泛采用。其缺点是:刀具结构不对称,切削力的合力不为零,使工件产生变形,无自动纠偏能力。

(2)动压滑动轴承基于流体的楔效应而工作。楔形油膜支撑、定位磨床主轴等重要零件,使主轴具有很高的旋转精度。

(3)刀具可自定心、自导向、自纠偏的深孔加工新原理,借鉴了动压滑动轴承的工作原理,新原理中的楔形体与已加工深孔形成楔形油膜,楔形油膜支撑、定位、导向刀具,自动实时纠正深孔刀具的偏斜。新原理与现有深孔刀具具有相容性,可用于对称刀具和非对称刀具。楔形体的存在不影响切削液的供应。

(4)采用新的加工方法,所加工深孔的壁厚差减小,深孔其它精度大于等于现有加工方法。