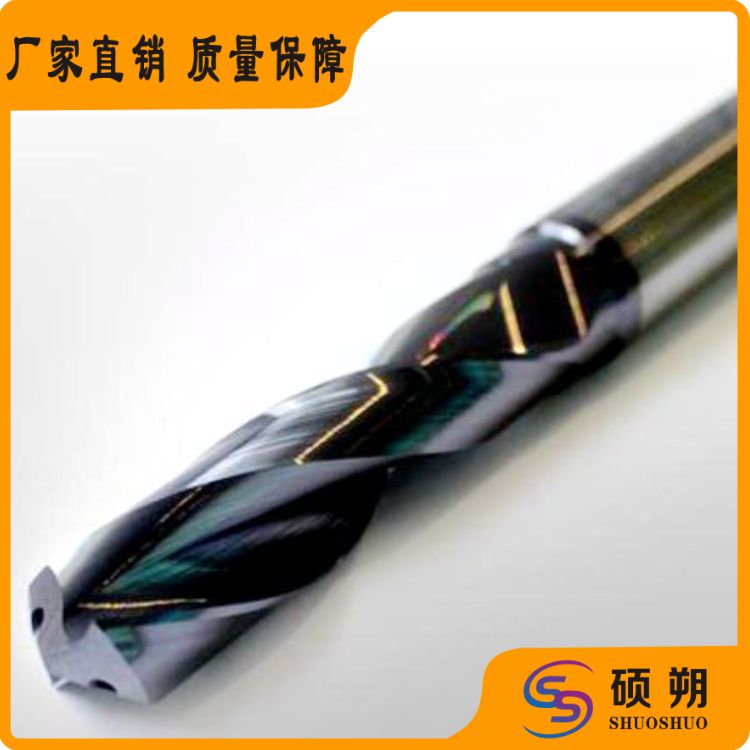

整体硬质的设计和制造通常包括以下步骤:首先是根据具体加工需求和要加工的材料的硬度、韧性等特性进行设计。设计包括钻头的形状、刃数、刃角、刃径、螺距等参数。然后根据设计要求选择合适的硬质合金材料,并通过粉末冶金工艺将其制备成坯料。接着加工工艺包括烧结、成型、精密磨削等,以确保钻头的精度和耐磨性。最后是表面处理,通常通过涂层等方式提高钻头的耐磨性和热稳定性。

未来几年,随着制造业的发展,硬质合金钻头的设计和制造将更加注重数字化智能化技术的应用,以满足定制化加工需求和提高加工效率。同时,随着新材料和工艺的不断发展,硬质合金钻头将更加注重创新,以适应新型材料的加工和特殊加工需求。

整体硬质合金钻头的设计和制造中,前角、负前角、刃带、刃宽、角度等技术参数会直接影响钻头的使用效果。前角是指刃口对工件的切入角度,通常根据加工材料的硬度和韧性来确定;负前角用于改善切削刃的强度和耐磨性;刃带是指刃口上的切削边缘;刃宽决定了切削时的切削面积;刃角则影响了切屑的形状和切削力的大小。

未来,设计和制造硬质合金钻头将更注重数字化智能化技术的应用,以更精准地控制这些技术参数,从而满足定制化加工需求和提高加工效率。同时,新材料和工艺的发展也将推动对硬质合金钻头技术参数的不断创新和适应新型材料的加工需求。

整体硬质合金钻头前角设计:前角是钻头刃部顶部与进刀方向的夹角。一般情况下,前角越大,钻头进切角度越小,容易产生切削力和热量,速度也会降低。因此,一般钨钢钻头的前角设计一般在118度左右,以保证切削效率和钻头寿命。前角过小会增加钻头与工件的摩擦,可能导致热量积聚和钻头过早磨损。前角适当增加可以提高切削效率和钻头的切削性能。

整体硬质合金钻头后角设计:后角是钻头刃部底部与进刀方向的夹角。后角一般介于8度至15度之间。如果后角太小,钻头有可能容易断裂;如果后角太大,则会增加钻头的摩擦阻力,导致切削力增大,速度降低。 后角过小会导致切屑难以排出,增大钻头与工件的接触压力,而后角过大则可能削弱钻头的切削刃。

整体硬质合金钻头刃部切削角度:刃部切削角度一般在25度至30度之间。如果角度过小,则容易发生刃口磨损或刃口折裂;如果角度过大,则容易产生过大的振动和热量,同时也会降低切削效率和寿命。

整体硬质合金钻头刃部刃角:刃部刃角是刃部切削面与钻头轴心的夹角。一般情况下,刃角越小,切削力越大,但进给速度也会增加。因此,刃角一般设计在12度至15度之间,以取得最佳的切削效果和寿命。

整体硬质合金钻头横刃角主要影响钻头的切入和退出能力。较大的横刃角可以减少切削阻力,使得钻头更容易进入和退出材料。一般横刃角在10°到20°之间。

整体硬质合金钻头刃带是钻头上的螺旋形沟槽,用于排出切屑。刃带的几何形状、宽度和深度都影响切削性能。刃带越宽,排屑空间越大,但同时也会增加钻头的磨损。刃带的深度需要与钻头的直径相匹配,以确保有效的切屑排出。

通过以上标准的设计,可以有效提高钨钢钻头的切削效率和寿命,提升工件的加工质量和工作效率。

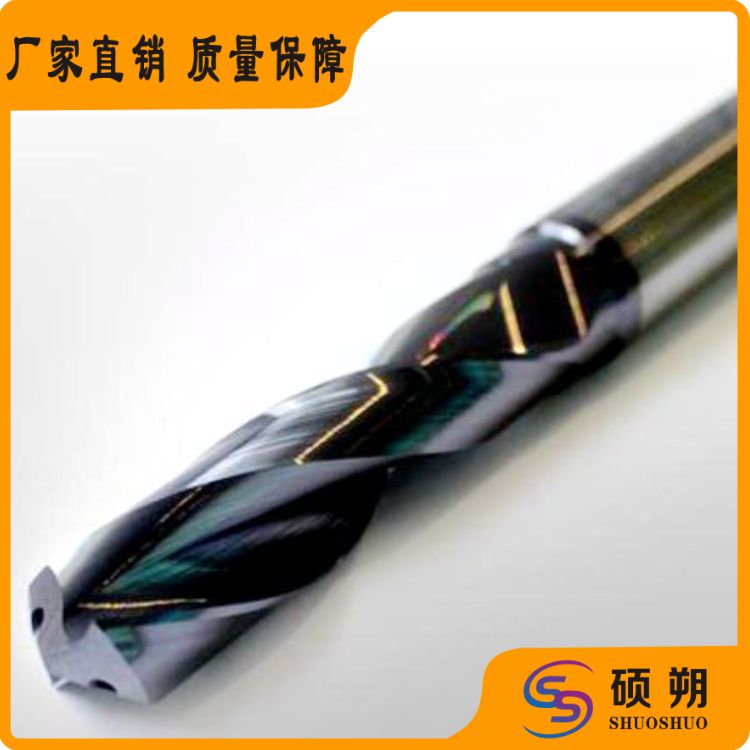

整体硬质的设计和制造通常包括以下步骤:首先是根据具体加工需求和要加工的材料的硬度、韧性等特性进行设计。设计包括钻头的形状、刃数、刃角、刃径、螺距等参数。然后根据设计要求选择合适的硬质合金材料,并通过粉末冶金工艺将其制备成坯料。接着加工工艺包括烧结、成型、精密磨削等,以确保钻头的精度和耐磨性。最后是表面处理,通常通过涂层等方式提高钻头的耐磨性和热稳定性。

未来几年,随着制造业的发展,硬质合金钻头的设计和制造将更加注重数字化智能化技术的应用,以满足定制化加工需求和提高加工效率。同时,随着新材料和工艺的不断发展,硬质合金钻头将更加注重创新,以适应新型材料的加工和特殊加工需求。

整体硬质合金钻头的设计和制造中,前角、负前角、刃带、刃宽、角度等技术参数会直接影响钻头的使用效果。前角是指刃口对工件的切入角度,通常根据加工材料的硬度和韧性来确定;负前角用于改善切削刃的强度和耐磨性;刃带是指刃口上的切削边缘;刃宽决定了切削时的切削面积;刃角则影响了切屑的形状和切削力的大小。

未来,设计和制造硬质合金钻头将更注重数字化智能化技术的应用,以更精准地控制这些技术参数,从而满足定制化加工需求和提高加工效率。同时,新材料和工艺的发展也将推动对硬质合金钻头技术参数的不断创新和适应新型材料的加工需求。

整体硬质合金钻头前角设计:前角是钻头刃部顶部与进刀方向的夹角。一般情况下,前角越大,钻头进切角度越小,容易产生切削力和热量,速度也会降低。因此,一般钨钢钻头的前角设计一般在118度左右,以保证切削效率和钻头寿命。前角过小会增加钻头与工件的摩擦,可能导致热量积聚和钻头过早磨损。前角适当增加可以提高切削效率和钻头的切削性能。

整体硬质合金钻头后角设计:后角是钻头刃部底部与进刀方向的夹角。后角一般介于8度至15度之间。如果后角太小,钻头有可能容易断裂;如果后角太大,则会增加钻头的摩擦阻力,导致切削力增大,速度降低。 后角过小会导致切屑难以排出,增大钻头与工件的接触压力,而后角过大则可能削弱钻头的切削刃。

整体硬质合金钻头刃部切削角度:刃部切削角度一般在25度至30度之间。如果角度过小,则容易发生刃口磨损或刃口折裂;如果角度过大,则容易产生过大的振动和热量,同时也会降低切削效率和寿命。

整体硬质合金钻头刃部刃角:刃部刃角是刃部切削面与钻头轴心的夹角。一般情况下,刃角越小,切削力越大,但进给速度也会增加。因此,刃角一般设计在12度至15度之间,以取得最佳的切削效果和寿命。

整体硬质合金钻头横刃角主要影响钻头的切入和退出能力。较大的横刃角可以减少切削阻力,使得钻头更容易进入和退出材料。一般横刃角在10°到20°之间。

整体硬质合金钻头刃带是钻头上的螺旋形沟槽,用于排出切屑。刃带的几何形状、宽度和深度都影响切削性能。刃带越宽,排屑空间越大,但同时也会增加钻头的磨损。刃带的深度需要与钻头的直径相匹配,以确保有效的切屑排出。

通过以上标准的设计,可以有效提高钨钢钻头的切削效率和寿命,提升工件的加工质量和工作效率。